Vetro, maiolica, porcellana

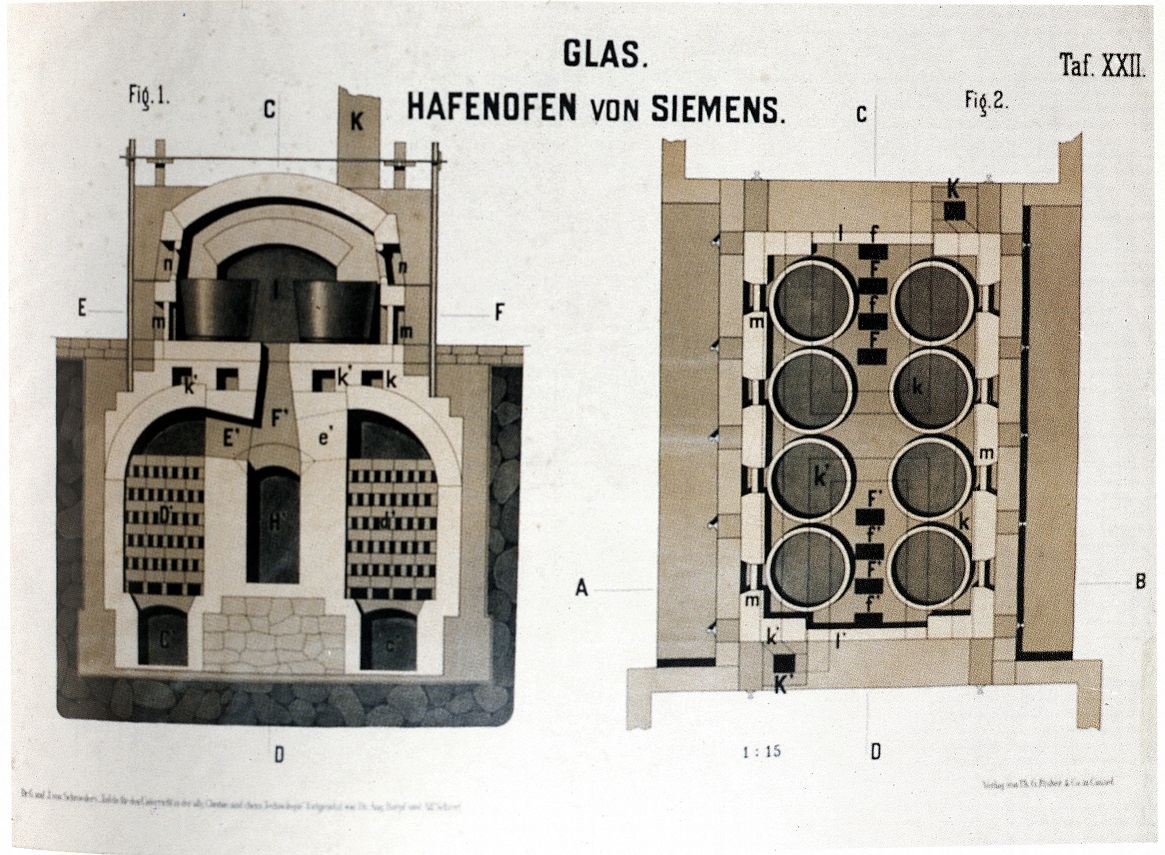

Forno a crogiolo Siemens

La tav. XXII mostra la pianta ed una sezione del forno Martin per la produzione del vetro. La camera dei crogioli era costruita in materiale refrattario, sul tetto di un recuperatore (vedi tav. XX).

In questo impianto, la fusione dei materiali di partenza (silice, silicati), la chiarificazione del fuso, il raffreddamento fino ad ottenere una massa fluida adatta alle successive lavorazioni avveniva in ogni singolo crogiolo. Era pertanto un processo discontinuo.

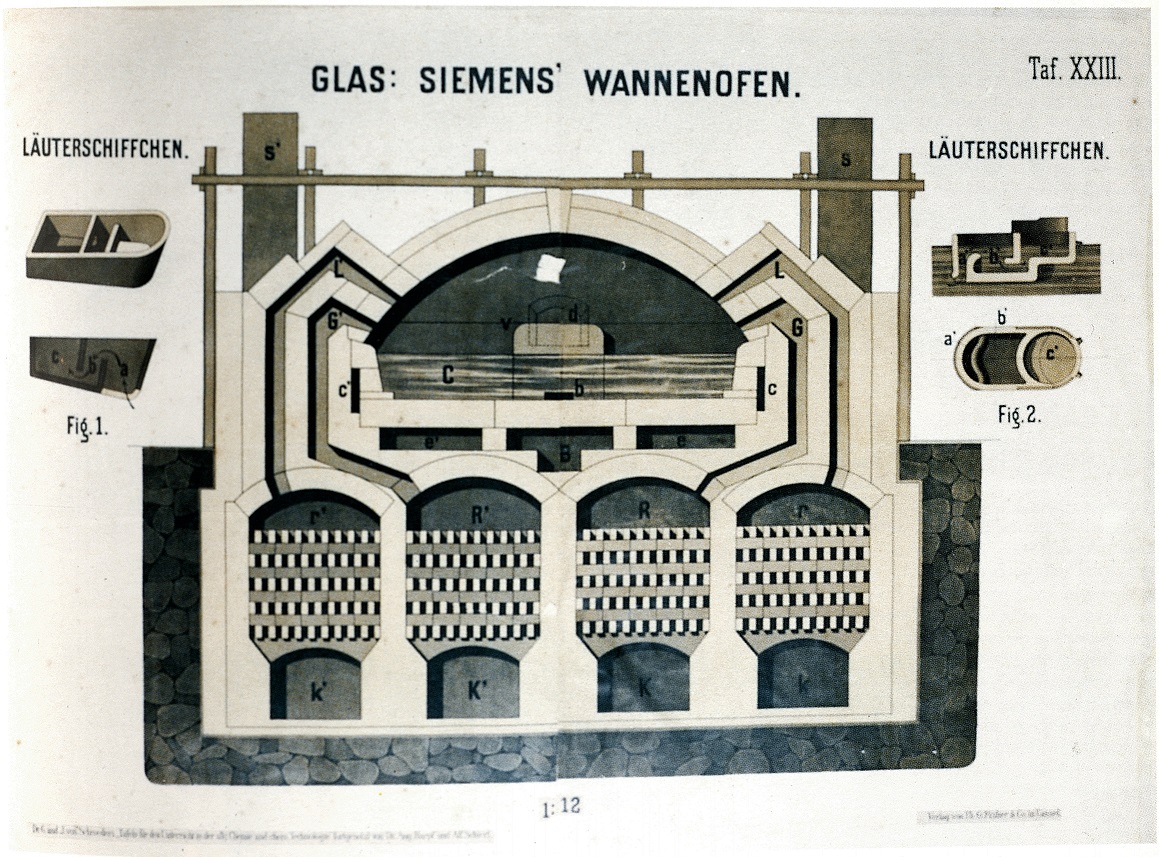

La successiva tavola XXIII illustra un forno a tino di Siemens per la produzione in continuo del vetro.

Processi moderni: vetro

La produzione del vetro in piccoli tini (tav. 22) per produzioni artigianali (a Murano, ad esempio), o in grandi impianti continui scaldati a gas (tav. 23), è ancora largamente usata. Per vetri speciali e per produzioni limitate si usano le più costose, ma anch'esse ormai tradizionali, fornaci ad arco elettrico.

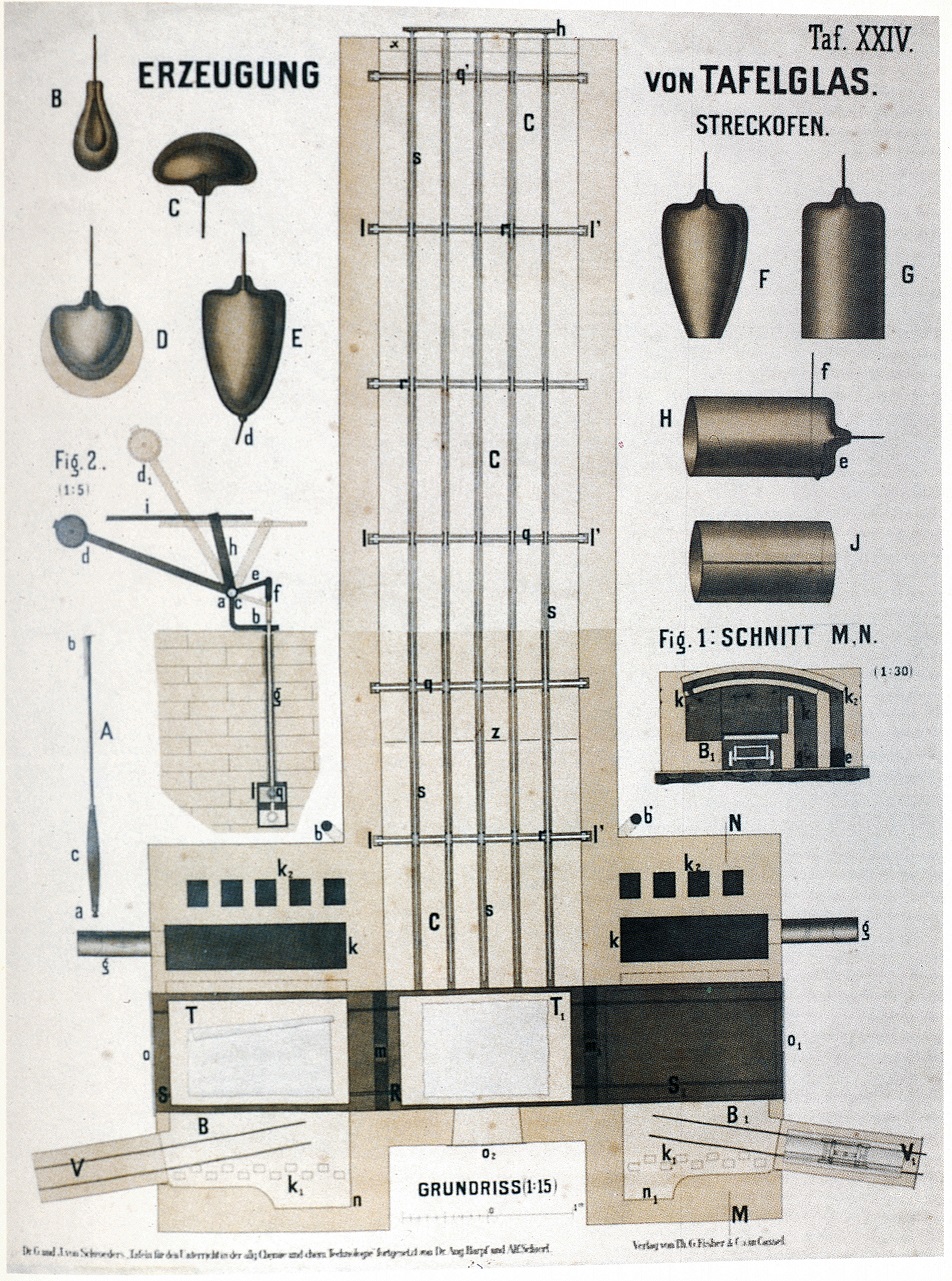

Il secolo ventesimo ha visto, invece, grandi innovazioni nelle tecnologie di lavorazione meccanica del vetro. Alcune di esse sono versioni automatizzate dell'antica tecnica di soffiatura entro stampo: la macchina di Corning produce bulbi di lampadine o palle di Natale al ritmo di 1200 pezzi al minuto. Per oggetti più spessi come bottiglie o bicchieri si arriva ad 80 pezzi al minuto. Le lastre di vetro prodotte con il metodo illustrato nella tav. 24 erano tutt'altro che piane. Attualmente si producono con il metodo Pikington: una striscia di vetro fuso di 4m di larghezza fluisce dalla fornace ad una vasca piena di stagno fuso. Questa vasca è anch'essa larga 4m, lunga 50m e profonda 6cm. Il vetro fuso galleggia sulla superficie dello stagno e si raffredda percorrendo l'intera lunghezza della vasca, dalla cui estremità è estratto in forma di lastra perfettamente piana. Per vetri curvi di grande serie e di non grandi dimensioni (vetri per occhiali, per automobili ecc.) si usa la tecnica di stampaggio meccanico. Gli specchi parabolici per telescopi si ottengono per centrifugazione: in questo caso è la velocità di rotazione della vasca contenente il vetro fuso a determinare la curvatura dello specchio.

La lana di vetro si ottiene per centrifugazione del vetro fuso ad alta velocità (3000 giri/min), attraverso le pareti forellate del paniere verticale rotante.

La fibra di vetro usato a fini ottici e per i materiali in vetro resina si ottiene per estrusione.

Quest'ultima tecnica è usata anche per produrre barre e tubi di vetro.

Tecnologie antiche: vetro

Il vetro comune si fabbrica tuttora con gli stessi ingredienti dell'antichità: silice, ossido di calcio e soda ricavata allora dalle ceneri delle piante; è facile immaginare che quegli ingredienti si trovassero assieme nei fornelli delle popolazioni antiche. La fusione in crogiolo è attribuita ai fenici ma il maggiore sviluppo della tecnologia si ebbe in Egitto. Gli oggetti furono dapprima prodotti per colatura in stampo, per molatura e intarsio. Nel II millennio a.C. si cominciò a produrre recipienti con la tecnica dell'immersione nel vetro fuso di una sagoma di sabbia racchiusa in un involucro di tela: la forma dell'oggetto era poi perfezionata per rotolamento su una superficie piana. La tecnica della soffiatura prima in stampo e poi libera fu introdotta i Siria, già colonia romana, nel I secolo a.C., e da lì si diffuse rapidamente in tutto l'Impero.

Forno a tino di Siemens

Tre forni come quelli illustrati nella tavola, tutti soprastanti una serie di recuperatori di calore e tutti costruiti in refrattario, lavoravano in cascata. Essi erano divisi dalle pareti comuni (v), e comunicavano fra loro tramite i canali (b). Nel primo dei tre forni (forno di fusione), veniva introdotta la massa vetrificabile tramite la finestra (d) rappresentata a tratteggio.

La massa fusa passava quindi, attraverso il canale (b), nella seconda camera, forno di chiarificazione, dove si raggiungeva la temperatura più elevata: in questa camera la massa fusa, molto fluida, veniva chiarificata, cioè privata del gas in essa sospeso, forzandone il passaggio attraverso navicelle galleggianti (figg. 1 e 2). Infine il fluido passava, a temperatura inferiore e attraverso il passaggio (b), nella camera di lavorazione, dalla quale poteva essere prelevato in continuo per le successive lavorazioni meccaniche (vedi tav. XXIV).

Forno a stenditoio

Nella tavola sono mostrate le fasi di soffiattura del vetro (B-J) per la produzione di lastre. Queste erano ottenute tagliando il cilindro di vetro ancora caldo lungo la generatrice (J).

Questa operazione veniva eseguita sugli stenditoi (T) ed (S), visibili nella figura in pianta, dove i cilindri di vetro arrivavano su carrelli proveniente dalle camere ti tempera V e V1.

Negli stenditoi i cilindri venivano aperti, spianati su grandi lastre di ceramica (stenditoi). Queste operazioni manuali erano eseguite attraverso le aperture di lavoro o e o1. Le lastre erano poi avviate al percorso di raffreddamento C-C-C attraverso la camera T1.

La fig. 1 mostra la sezione M-N del forno a stenditoio, e la fig. 2 il sistema di leve per l'avanzamento dei pezzi.

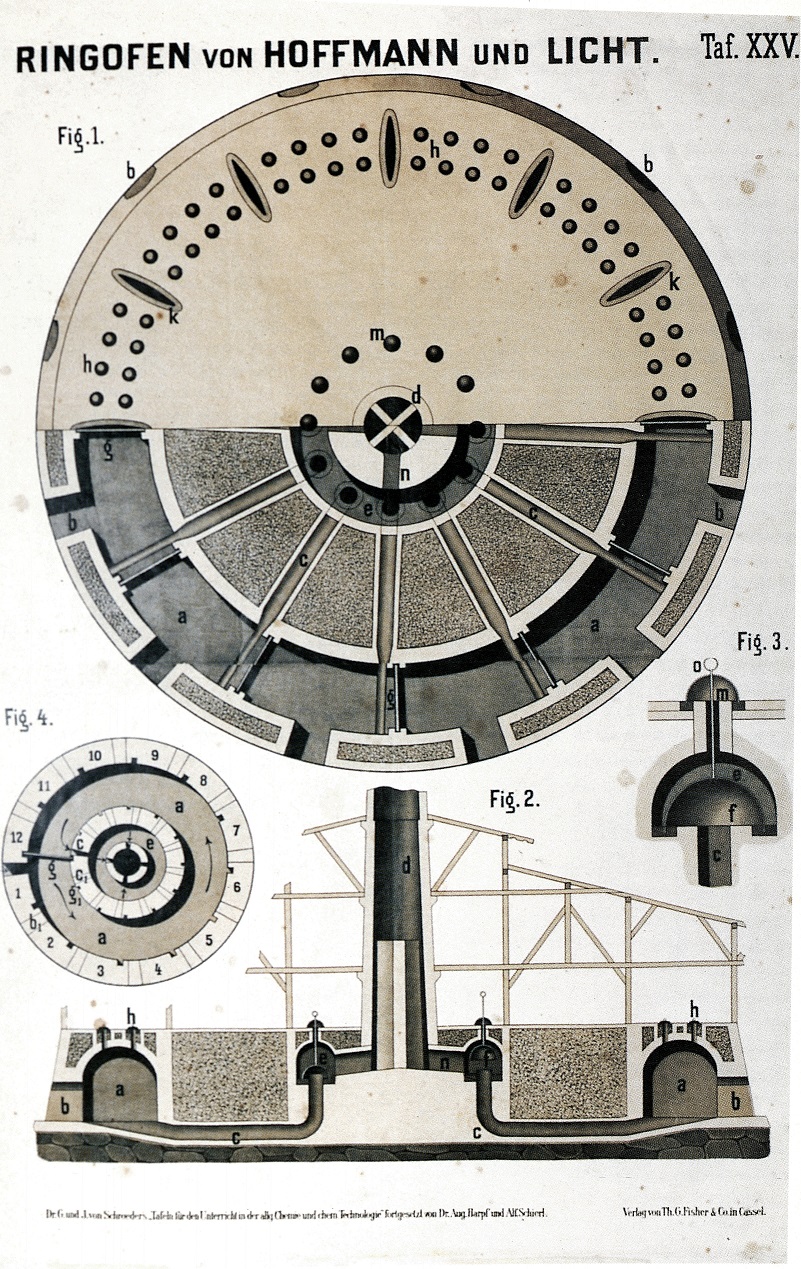

Forno anulare di Hoffmann e Licht

E' un forno circolare per la cottura di materiali ceramici a ciclo continuo. Le figg. 1 e 4 sono due, viste in piante: la fig. 2 è una sezione; la fig. 3 mostra il dettaglio della valvola (f). I settori a funzionavano a turno.

La fig. 4 mostra il turno in cui il combustibile, caricato attraverso le aperture (h) sul soffitto, brucia nella camera 6 cuocendo il materiale lì caricato.

L'aria comburente è entrata da (b) e raffredda lungo il percorso il materiale già cotto nei cicli precedenti nei settori 1-5. I gas combusti caldi attraversano le camere 7-12, riscaldando il materiale ancora da cuocere, ed escono verso la ciminiera attraverso il canale (c) e la valvola (f) del settore 12, l'unica aperta in questo turno.

Il turno successivo inizia svuotando il settore 1 del materiale già cotto ormai freddo e caricandolo con materiale da cuocere; chiudendo il passaggio (b) del settore 1 ed aprendo quello del settore 2; chiudendo la valvola (f) del settore 2 ed aprendo quella del settore 1;spostando la parete divisoria (g) fra le camere 1 e 2; caricando il combustibile nel settore 7 dove iniziava, a questo punto, il nuovo turno di cottura.

Processi moderni: ceramica e porcellana

Nel forno circolare di Hoffmann, illustrato nella Tav. 25, il combustibile, di solito carbon coke, bruciava in successione in ciascuno dei settori. Il materiale da cuocere risiedeva invece nello stesso settore dall'inizio alla fine della cottura.

Nei forni industriali moderni avviene il contrario: il materiale da cuocere percorre su carrelli di ferro una galleria rettilinea lunga fino a 100m e provvista di binari. La camera di combustione è al centro della galleria. L'aria comburente entra in controcorrente al materiale da cuocere, scambia calore con quello già cotto e arriva calda alla fornace. I gas combusti proseguono lungo il forno galleria preriscaldando il materiale da cuocere prima di andare alla ciminiera. Il pianale di carico dei carrelli è rivestito di materiale refrattario in modo da impedire l'eccessivo riscaldamento dei carrelli stessi. Allo stesso fine una seconda corrente d'aria fredda circola sotto i carrelli. Questi ultimi sono muniti di grembiuli metallici laterali che, pescando in un canale pieno di sabbia, impediscono alle due correnti d'aria di mescolarsi.

I forni discontinui come quello illustrato dalla Tav. 26 hanno ormai un uso confinato alle produzioni artigianali di piccola serie o per produzioni artistiche.

Tecnologie antiche: ceramica

La storia della ceramica inizia, probabilmente, in modo simile in diverse parti del mondo, con l'uso deliberato del fuoco da parte dell'uomo. La materia prima, l'argilla secondaria, è comune su tutto il pianeta. La disomogeneità dei pezzi cotti all'aperto può aver portato gradualmente all'uso di forni e, con temperature di cottura più elevate, all'ottenimento di prodotti più pregiati. Le prime raffigurazioni di forni occidentali sono egizie e risalgano al 3° millennio a.C.; si tratta di forni verticali, tipologia che prevale in occidente fino a tempi recenti. In Cina si sviluppò in prevalenza il forno orizzontale, molto più efficiente ed omogeneo nell'utilizzazione del calore.

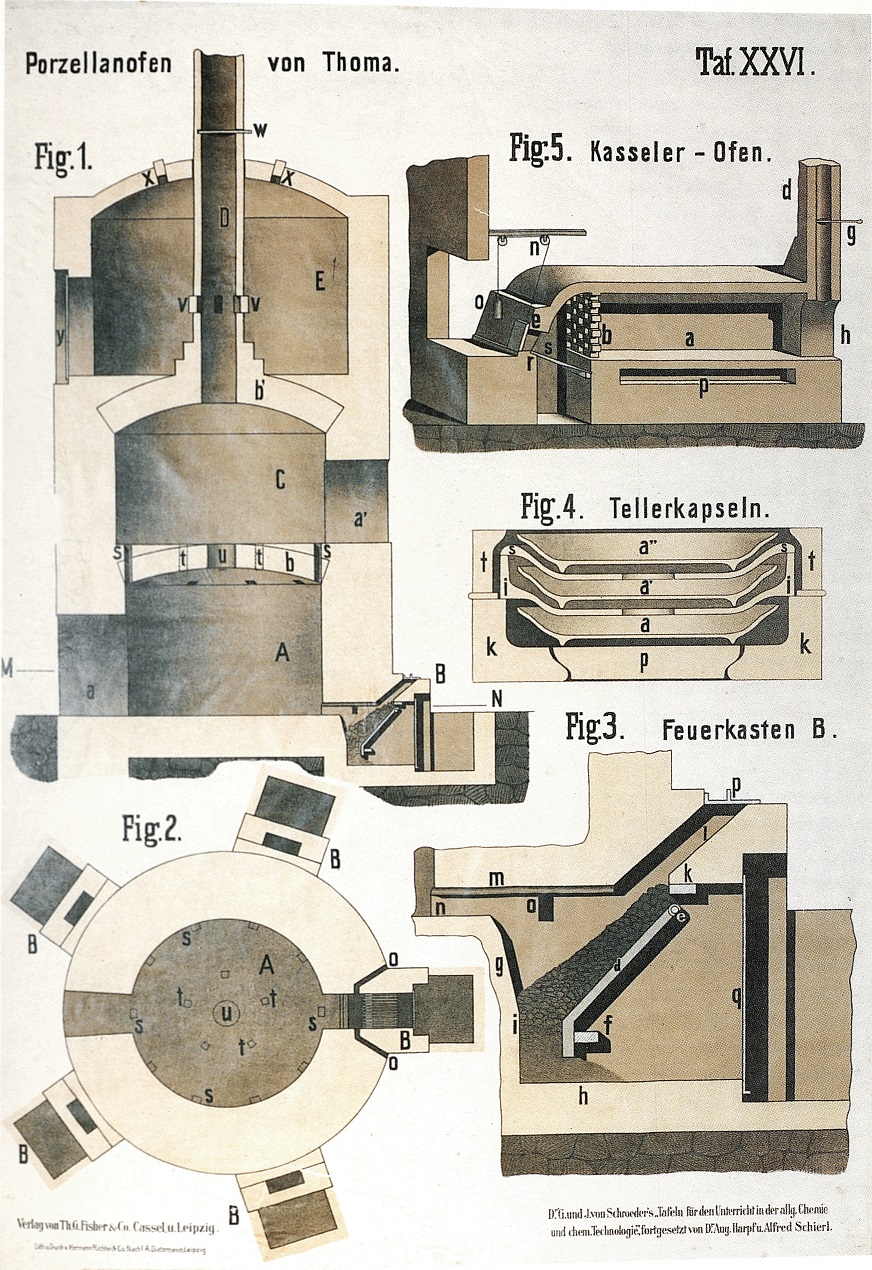

Forno per la cottura di porcellane

Le figure 1, 2 e 3 illustrano il forno Thomas per la produzione di porcellane. Sono rispettivamente la sezione, la piante ed un particolare delle fornaci (B).

La fig. 4 rappresenta la capsula usata per contenere i piatti di porcellana durante la cottura. Questa avveniva nella camera (A), caricata da (a). La camera (C) ed (E) erano la camera di raffreddamento e di essiccamento.

La figura 5 rappresenta il forno Kesseler per la produzione di terrecotte. I pezzi venivano caricati da (h); (s) era la fornace.

Tecnologie antiche: porcellana

La storia antica della porcellana è tutta cinese ed è legata, in sostanza, alle più avanzate conoscenze tecnologiche di quella civiltà rispetto alle civiltà circum mediterranee. L'uso dei forni orizzontali, il riscaldamento ed il raffreddamento più lenti; l'uso del carbone fossile come combustibile hanno consentito il raggiungimento della temperatura di 1400 °C necessaria alla cottura della porcellana. Per cuocere ottime terrecotte bastano invece temperature di 1000 °C. Il materiale di partenza, il caolino, è reperibile anche in Europa e veniva usato come cipria per parrucche finché nel 1709 non fu riscoperto il segreto della porcellana cinese.