Recuperatori di calore

Recuperatore Siemens

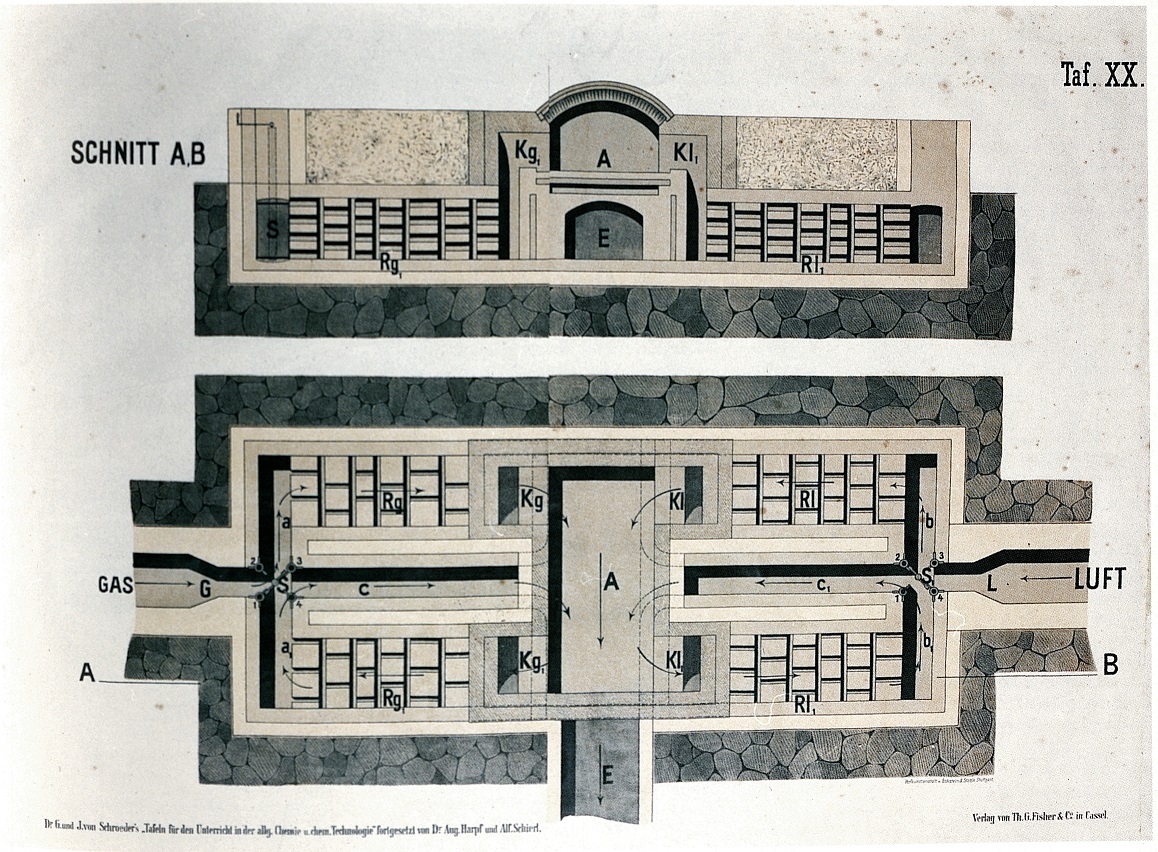

La tavola XX mostra la pianta e una sezione dell'apparecchiatura. La camera (A) era adibita alle manipolazioni a caldo in crogiolo. Lo scambiatore di calore vero e proprio era situato al piano inferiore ed era costituito da quattro vasti ambienti Rg, Rg1, Rl ed Rl1, riempiti di mattoni refrattari in grado di cedere calore ai gas freddi di passaggio, o di assorbirne da quelli caldi.

Il principio di funzionamento era quello di recuperare parte del calore generato da una combustione per riscaldare i gas combustibile e comburente prima della loro combustione. Nella figura è rappresentata la fase in cui, attraverso il registro a bussola (S), il gas combustibile che entra da G percorre la camera Rg assorbendo il calore accumulatovi nel ciclo precedente; la stessa cosa fa nella camera Rl l'aria comburente entrata da (L).

I due gas si incontrano in (A), dove arrivano attraverso Kg e Kl e dove la loro combustione è utilizzata per i processi di crogiolo. I gas combusti caldi escono da Kg1 e Kl1, attraversano le camere Rg1 ed Rl1, dove cedono il loro calore prima di essere avviati alla ciminiera attraverso (c), (c1) ed (E). Cambiando la posizione dei registri a bussola S ed S1, gli scambiatori lavorano a parti invertite.

Processi moderni: recuperatori di calore

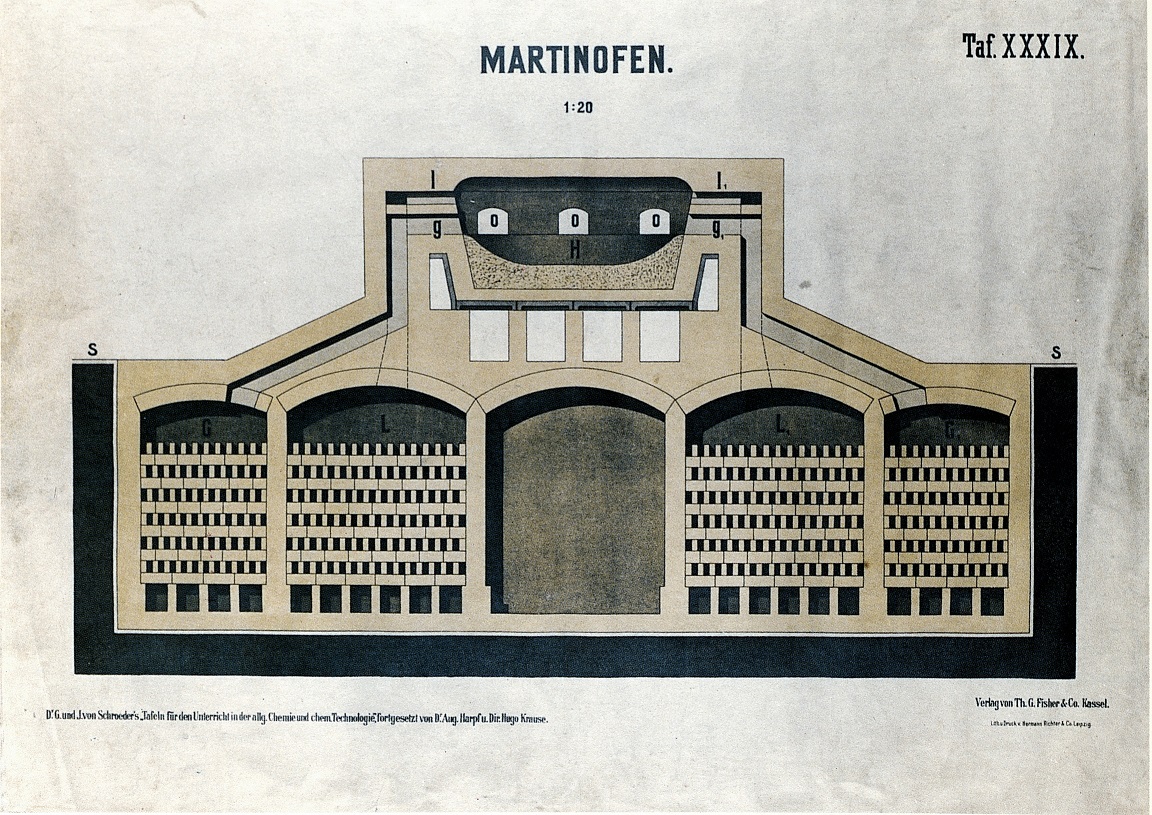

Il forno Martin illustrato nella tavola XXXIX produceva acciaio in modo competitivo rispetto ai convertitori di Bessemer o di Thomas in virtù dell'accoppiamento con il rigeneratore di calore Siemens descritto dalla tav. XX. Anche gli impianti descritti nelle tav. XXII e XXIII erano associate ad un rigeneratore di calore. Queste apparecchiature vengono sempre associate all'impianto principale allo scopo di abbassare i consumi energetici.

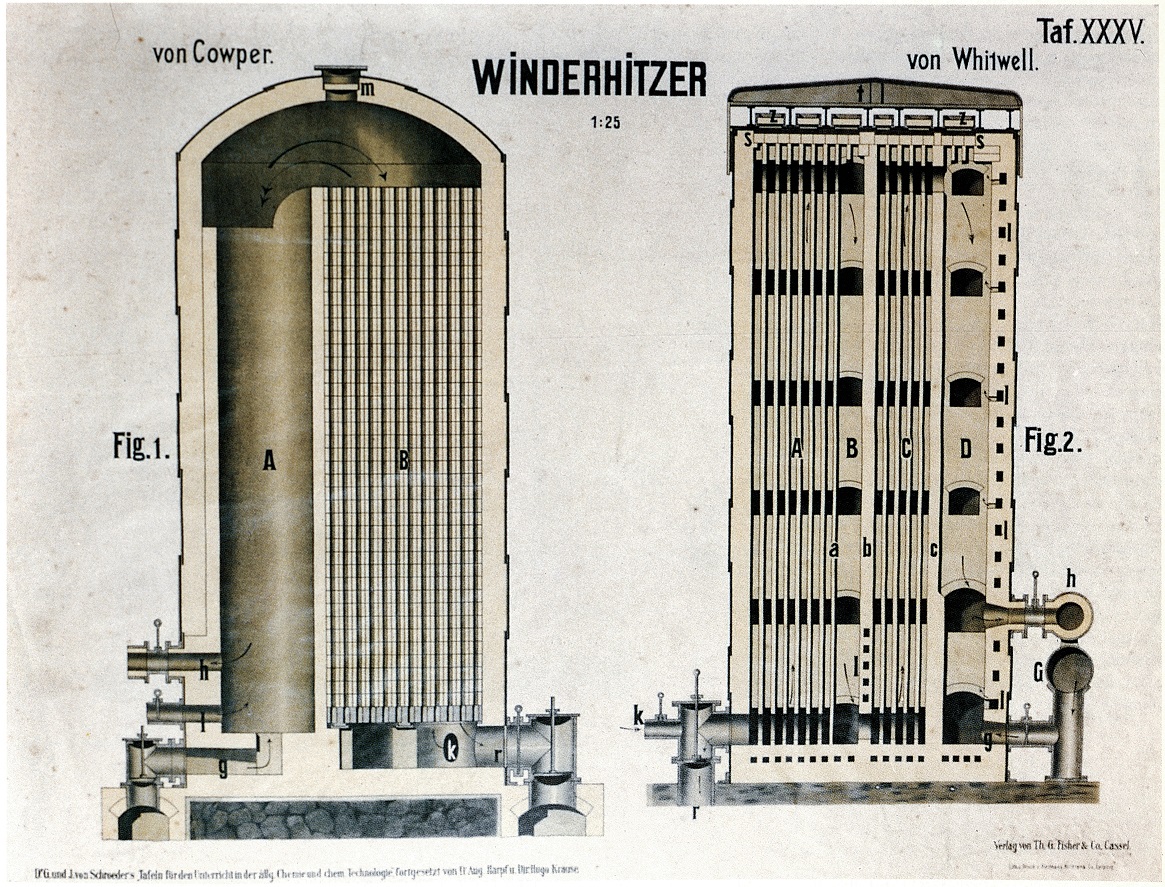

Altrettanto avviene tuttora per i riscaldatori di Cowper e di Whitwell descritti nella tav. XXXV.

Riscaldatori d'aria per altoforno

I due modelli illustrati nella tavola funzionano con il seguente principio: i gas caldi prodotti negli altiforni contenenti molto ossido di carbonio arrivano da (g), vengono mescolati ad aria, iniettata da (i), e bruciati in una parte dell'impianto (A nel modello di Cowper, D nel modello di Whitwell).

Il calore prodotto nella combustione è immagazzinato in un'altra parte dell'impianto (B in fig.1, C, B, A in fig. 2).

L'operazione è continuata fino al raggiungimento della massima temperatura nelle sezioni di accumulo di calore. A questo punto vengono chiuse le condotte (g) ed (i) e aperte le saracinesche (h). Si invia aria a pressione dalle condotte (k), che nella fase precedente erano l'uscita dei gas combusti. L'aria riscaldata (900-1000 °C) esce da (h) verso gli altiforni.

Forno Martin

Poteva produrre ferro o acciai a partire da ghisa o da rottami. E' un forno ad elevata efficienza in quanto accoppiato con un recuperatore di Siemens, e pertanto in grado di raggiungere temperatura molto elevate.

Usava come combustibile il gas di gasogeno ricco di CO, idrogeno, idrocarburi.

La decarburazione avveniva ad opera di aria calda nel crogiolo (H) munito di aperture di lavoro (o).

Processi moderni: ghisa e acciaio

Molti progressisti si sono avuti negli impianti di conversione ghisa/acciaio. L'ultimo convertitore Bessemer (Tav. XXXVIII) ha smesso di funzionare nel 1974.

Quei convertitori davano acciai scadenti se il minerale di ferro usato conteneva fosforo. In tal caso bisognava usare il metodo Thomas (convertitore basico), che eliminava il fosforo per reazione con carbonato di calcio o con ossido di calcio. Le scorie di questo processo contenevano fosfati di calcio ed erano vendute come fertilizzante agricolo.

Con il convertitore Thomas venivano eliminati anche lo zolfo ed il silicio, anch'essi origine di cattiva qualità degli acciai. Le reazioni erano

2CaO + 2S + Si → 2CaS + SiO2

Il forno Martin-Siemens (Tav. XXXIX) è stato impiegato soprattutto nel trattamento di acciai di recupero. A differenza dei convertitori di Bessemer e di Thomas, la cui carica era allo stato fuso, non doveva essere costruito nelle immediate vicinanze degli altiforni. La sua economicità era il risultato dell'accoppiamento fra il forno Siemens ed il rigeneratore di calore Martin.

Fino a metta '900, circa il 60% dell'acciaio prodotto derivava dal processo M-S. Il declino di questo processo è iniziato quando nei convertitori, per la conversione ghisa/acciaio, si iniziò ad usare ossigeno puro al posto dell'aria. Le più elevate temperature ed i processi chimici molto più veloci resero conveniente l'uso dei convertitori ad ossigeno anche per il trattamento di acciai di recupero.

Negli ultimi anni hanno preso spazio processi che usano fornaci elettriche (ad arco o a plasma). Per acciai speciali si usano fornaci ad induzione. Esse non hanno arco voltaico all'interno, non hanno bisogno di ossigeno né di combustibili solidi, liquidi o gassosi. Qualsiasi contaminante può così essere escluso dall'interno delle fornaci. Queste possono operare sotto vuoto spinto in modo da ottenere acciai privi di impurezze gassose.