Gas illuminante

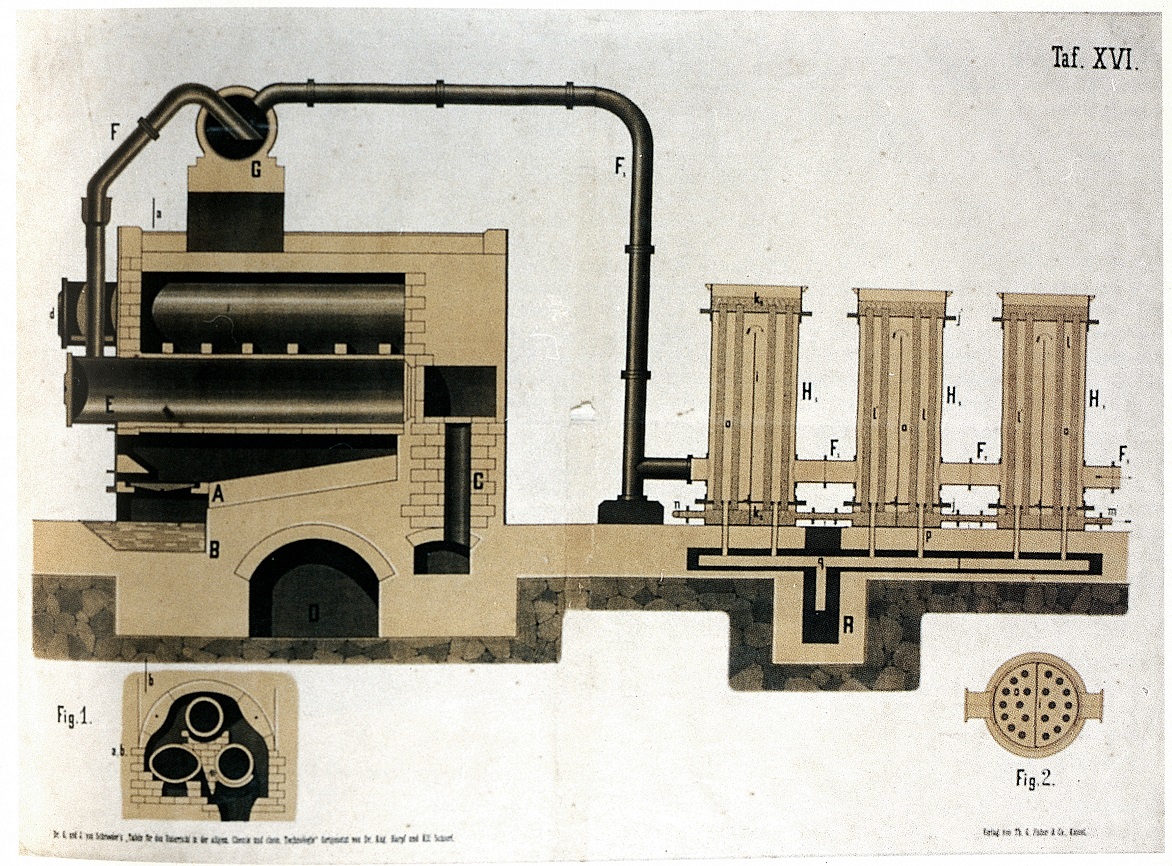

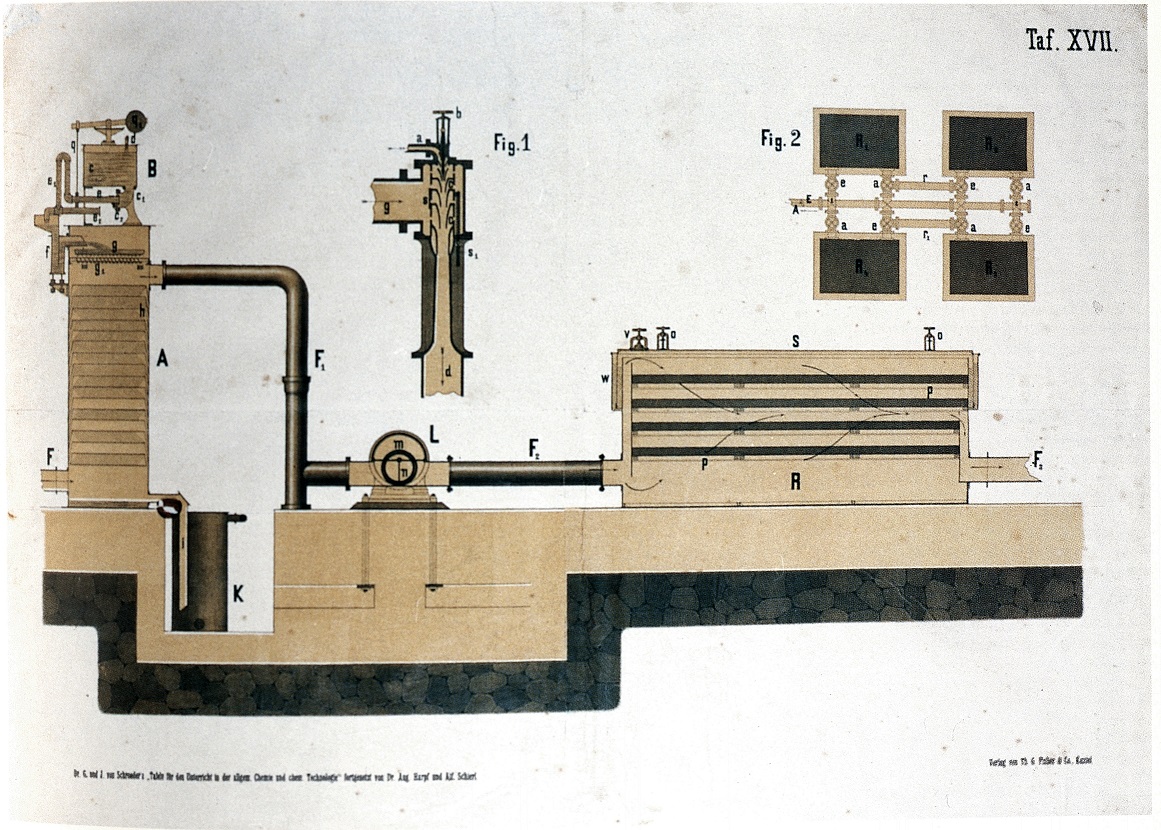

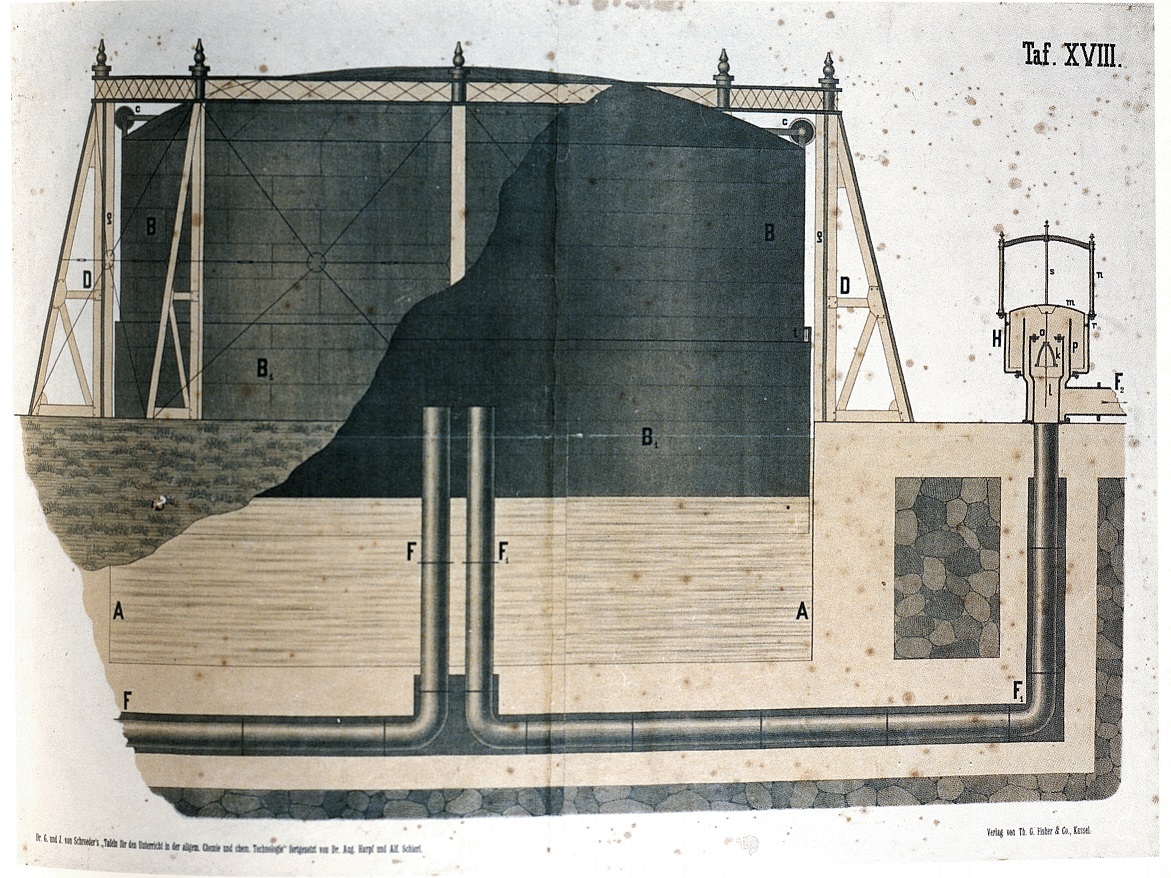

Produzione del gas illuminante: forno a storte e condensatore

Le tavole XVI, XVII e XVIII illustrano la tecnologia del “gas illuminante”.

Il gas illuminante veniva prodotto in grandi impianti per distillazione secca, ossia riscaldamento in assenza d'aria, del carbon fossile. A fine ottocento questi impianti erano al centro di un complesso di industrie chimiche. Il gas illuminante era infatti soltanto uno dei prodotti dell'impianto. Gli altri prodotto erano il carbon coke, materia prima per l'industria (acciaio, fosforo, sodio, carburo di calcio, vetro, porcellana) e per il riscaldamento. Altro prodotto di primaria importanza era il catrame, miscela ricchissima di composti, materia prima per l'industria chimica e farmaceutica.

La miscela gassosa, oltre all'acqua, conteneva ammoniaca, anidride carbonica, acido solfidrico e azoto, idrocarburi saturi ed insaturi, benzene, naftalina, idrogeno, ossido di carbonio. Naturalmente alcune di queste sostanza gassose dovevano essere eliminate dal gas di città in quanto fortemente dannoso (acido solfidrico), o perché destinate ad un utilizzo diverso (ammoniaca). Per questo l'impianto (impianto di Clegg) era composto da diverse parti; forno a storte per la produzione del gas; apparato di purificazione del gas dal catrame, dall'ammoniaca e dai suoi sali, dall'acido solfidrico; serbatoio per il gas (gasometro=; aspiratori, regolatori di pressione, registri, valvole, necessari al controllo della pressione del gas.

Processi moderni

L'impianto descritto nelle tavole XVI, XVII, XVIII, richiedeva l'impiego di molta mano d'opera soprattutto per il carico e lo scarico delle storte, l'estinzione del coke o la sua carica, ancora incandescente, nei forni. L'operazione più disagevole era lo scarico del coke rovente dalle storte. Una prima miglioria consistette nell'uso di storte apribili ad entrambe le estremità in modo da permetterne lo svuotamento per spinta mediante adatte macchine. Furono anche sperimentate storte inclinate svuotabili per gravità. Queste operazioni si ripetevano per ogni storta ogni venti ore circa. L'ambiente di lavoro era altamente insalubre essendo molti prodotti contenuti nel catrame altamente cancerogeni. Le migliorie introdotte miravano a risolvere questi inconvenienti ma erano anche dettate da un diverso assetto del mercato dei combustibili, dell'energia, dei prodotti della distillazione, da nuove acquisizioni scientifiche e tecnologiche. Il forno Otto, un apparato ancora ottocentesco, (vedi tavola XXXII) prevedeva il carico del carbon fossile dall'alto delle storte. Gli impianti funzionanti durante tutto il secolo ventesimo sono stati migliorie del forno Otto. Il loro scopo non era più tanto quello di produrre gas illuminante ma quello di produrre coke. Era l'introduzione dell'energia elettrica a rendere obsoleto l'uso di gas di distillazione come “gas illuminante” ed a consentire di liberarne crescenti quantità a favore di usi energetici o domestici. Le storte dei forni Otto erano di notevoli dimensioni, alte 4 metri lunghe 10 e larghe 0.5, apribili ad entrambe le estremità per consentirne lo scarico automatico. Già nel forno Otto il riscaldamento era affidato alla combustione di una parte dei gas prodotti dall'impianto stesso: non si usava il coke.

Per quest'ultimo aumentava infatti la richiesta da parte dell'industria siderurgica e dell'industria del carburo di calcio, e per il riscaldamento domestico. Anche l'estinzione del coke subì notevoli miglioramenti. Infatti divenne conveniente recuperare la miscela di ossido di carbonio ed idrogeno (gas d'acqua) che si formava per reazione fra coke e vapor d'acqua al calor rosso.

Molte cokerie furono dotate di “gasogeno”, un impianto dove appunto il carbon coke veniva trattato con acqua ad alta temperatura. Il gas d'acqua poteva essere usato come combustibile nello stesso impianto.

Ma già l'industria chimica lo richiedeva assieme al coke, il suo precursore, per usi più pregiati che come combustibile. In adatte condizioni infatti il gas d'acqua poteva essere trasformato in metanolo oppure, usando catalizzatori a base di ossidi metallici, poteva essere trasformato in benzine (processo di Fischer-Tropsch). Il processo Berthelot-Bergius otteneva lo stesso risultato per reazione fra carbone ed idrogeno molecolare. Questi due processi (oggi largamente in disuso) risolsero il problema dei combustibili liquidi in Germania durante la seconda guerra mondiale. Spesso la scelta dell'impianto e del processo erano diverse da un paese all'altro a seconda della disponibilità locale di fonti energetiche e di materie prime. Nella seconda metà del ventesimo secolo la disponibilità di gas naturale e lo sviluppo della petrolchimica hanno molto ridotto l'uso del carbon fossile sia a fini energetici sia come materia prima dell'industria chimica. Ciò corrisponde anche alla capacità dell'industria chimica moderna di sintetizzare, partendo spesso dagli elementi, composti chimici (benzene, anilina, fenoli ecc.) che prima venivano ricavati dal catrame.

Tecnologie antiche

Il primo impianto per produrre gas illuminante funzionò alla fine del '700 nel giardino del sig. William Murdock in Cornovaglia: bastava per illuminare, in parte, la sua casa. Era costituito da una sorta di ferro e da un impianto di lavaggio con acqua per rimuovere qualche impurezza. Nel 1809 fece società con Samuel Clegg e costruirono impianti come quello descritto nelle Tavv. XVI, XVII e XVIII.

Prima di allora l'illuminazione era ottenuta bruciando olio, grassi, cera e resine e più raramente petrolio e bitumi.