Ferro, ghisa e acciaio

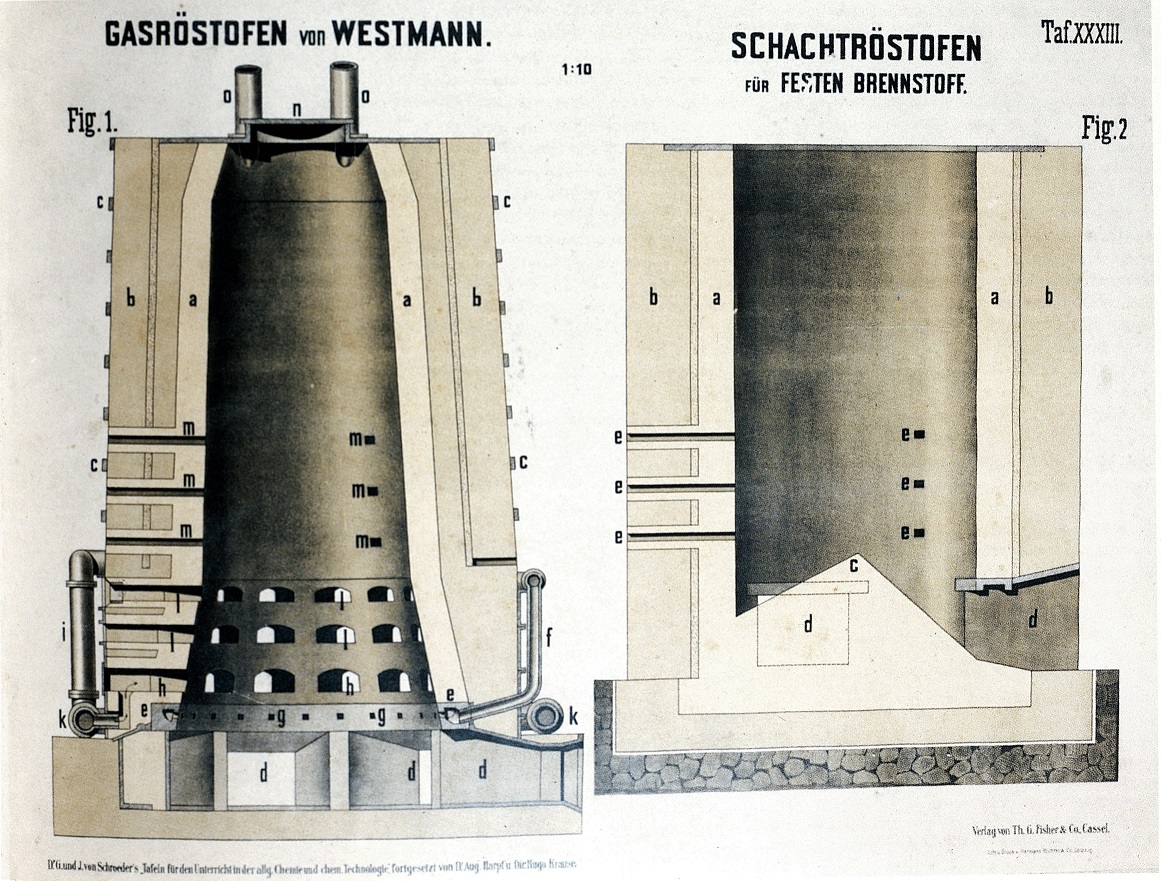

Forni di arrostimento

Le tavole che seguono, fino alla XL, riguardano la tecnologia del ferro dal pretrattamento del minerale fino alle lavorazioni meccaniche. I forni della tav. XXXIII erano usati per l'arrostimento di minerali di ferro diversi dalla pirite (limonite, magnetite, siderite). L'arrostimento era necessario per eliminare l'acqua di cristallizzazione e le impurezze solforate.

Il forno di Westmann (fig. 1) era alimentato a gas, mentre il forno di fig. 2 bruciava carbon coke. Entrambi avevano una parte interna in materiale refrattario (a), circondata da una struttura in muratura (b). I minerali erano caricati dall'alto.

Nel forno di fig.1, il gas combustibile arrivava da j-k-h, ed il comburente da f-e-g. Le aperture di lavoro (l) servivano allo scarico del materiale arrostito.

Il decorso dell'arrostimento veniva seguito dai fori di ispezione (m). Allo stesso scopo servivano i fori (e) nel forno di fig. 2 nel quale il coke era caricato dall'alto mescolato con il minerale.

Dalle aperture (d) entrava l'aria comburente e veniva prelevato il materiale arrostito.

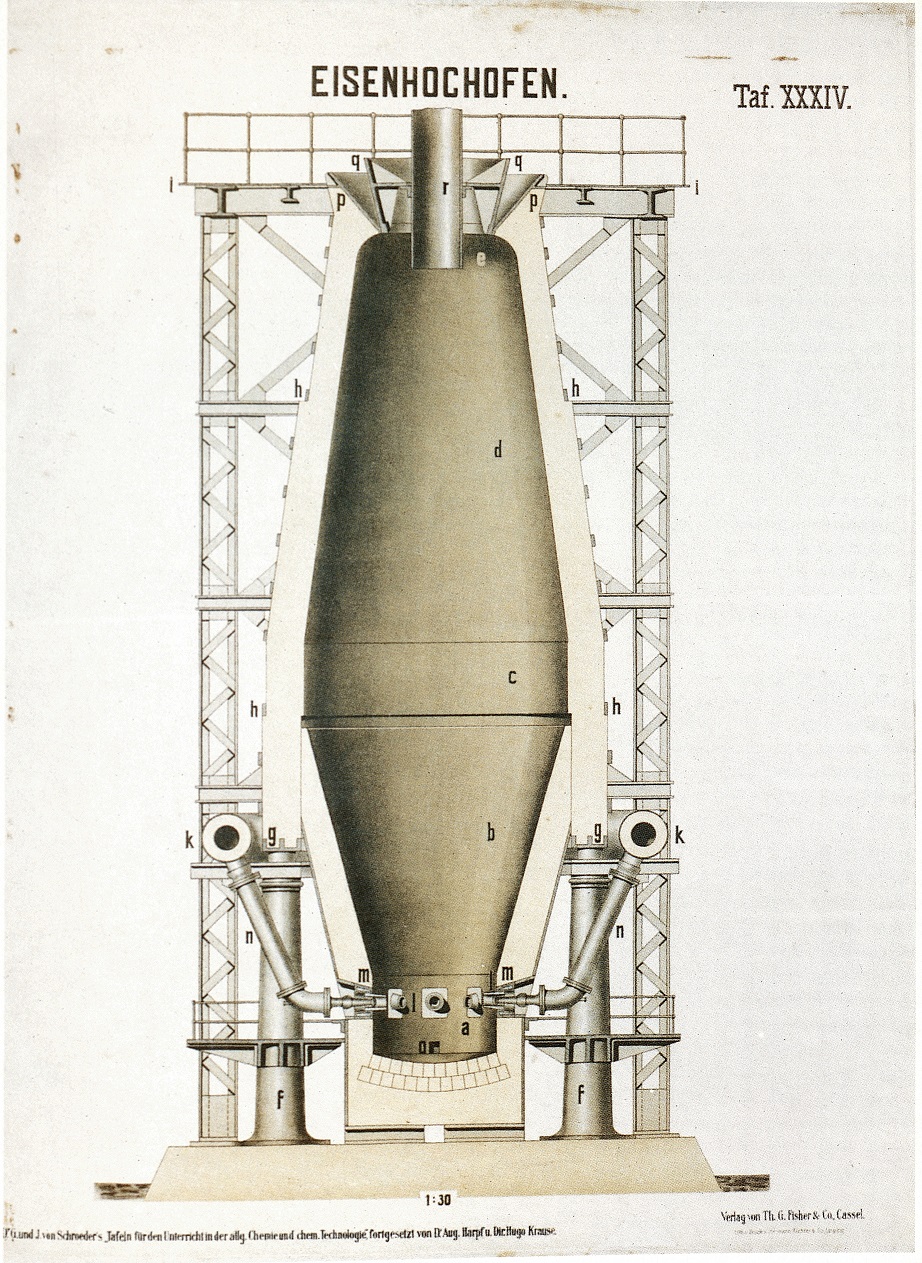

Altoforno

L'altoforno produce ghisa (una lega di ferro e carbonio) a partire dai minerali di ferro Ematite e Limonite, dagli ossidi provenienti dai forni di arrostimento della siderite, o da quelli di combustione delle piriti. Gli ossidi mescolati al carbone coke vengono introdotti ad intervalli da (q).

Nell'alto forno la temperatura cresce dall'alto al basso fino a raggiungere il massimo (2000 °C) nella zona crogiolo (a), dove si forma la ghisa, che viene prelevata in continuo dai fori (o) alla base dell'impianto. Attraverso le condotte k-n-m viene insufflata aria calda comburente.

Da r escono i gas di combustione ancora ricchi di energia recuperabile.

Il carbone funziona sia come combustibile che come riducente (ad es: FeO + C → Fe + CO), sia come componente della lega.

Processi moderni: altoforno

Come principio di funzionamento gli altiforni sono rimasti quelli che erano nell'800. Sono cambiate le loro dimensioni: impianti moderni arrivano ad avere diametri di 13m ed altezze di 100 m, con produzioni di 10.000 ton di ghisa al giorno.

Un impianto ottocentesco come quello di tav. XXXIV aveva un diametro massimo di 3m, un'altezza di 12m e produceva 15 ton di ghisa al giorno. Gli impianti moderni sono altamente automatizzati ed a controllo elettronico.

Sviluppi recenti mirano ad usare riducenti diversi dal carbon coke, sempre più costoso ed all'origine di impurezze (zolfo e silicio) nel prodotto finale. Alcuni processi usano il gas d'acqua prodotto, in un reattore separato, per reazione fra il coke rovente e l'acqua: C + H2O → CO + H2; altri processi partono dal gas naturale che, per reazione con acqua fornisce una miscela di ossido di carbonio ed idrogeno usata come riducente nell'alto forno.

Tecnologie antiche: fucina

Quella del ferro più che una vera scoperta fu il risultato di una lunga sperimentazione. Con il rame ed il bronzo l'uomo aveva accumulato una notevole esperienza metallurgica, conosceva le proprietà dei suoi fornelli a carbonella e l'esperienza lo portava a considerare minerali e rocce pesanti, colorate o lucenti, come buoni candidati all'uso metallurgico. Il ferro, però, a differenza del rame, ha una temperatura di fusione irraggiungibile con i combustibili di allora, ed è facilmente ossidabile: nei fornelli rimaneva una massa scusa, spugnosa, pesante. Ci vollero molti secoli di sperimentazione per capire che quelle masse spugnose, per ripetuti martellamenti e riscaldamenti nella carbonella, potevano essere trasformate in metallo lucente le cui proprietà meccaniche dipendevano dalla velocità di raffreddamento. Per rapida immersione in acqua fredda del metallo rovente si ottenevano oggetti molto duri. Era già l'acciaio. Uno dei tanti tipi di acciaio. Da allora ne sono stati prodotti a getto continuo in ogni parte del mondo. L'arte del fucinare divenne di importanza strategica. I romani raggiunsero una posizione preminente facendo delle loro daghe delle armi micidiali in grado di mandare in pezzi gli spadoni avversari e di arrecare ferite orribili.

La ghisa era invece un prodotto di scarto e ne sono state trovate centinaia di migliaia di tonnellate nei siti siderurgici dell'antichità. Si trattava di un materiale che fondeva a temperature più basse di quella del ferro ma era troppo fragile ed opaco: inutilizzabile, insomma. Si doveva aspettare l'invenzione del convertitore Bessemer per non accumulare altri scarti e del forno Martin per recuperare quelli antichi. Il sito siderurgico premoderno era costituito da un forno di arrostimento dei minerali e di una fornace in cui il minerale arrostito, mescolato a carbone di legna veniva ridotto a massa spugnosa subito estratta e fucinata. Gli attrezzi dell'operaio metallurgico erano una pinza, l'incudine, il martello, la fornace a carbonella e il mantice.

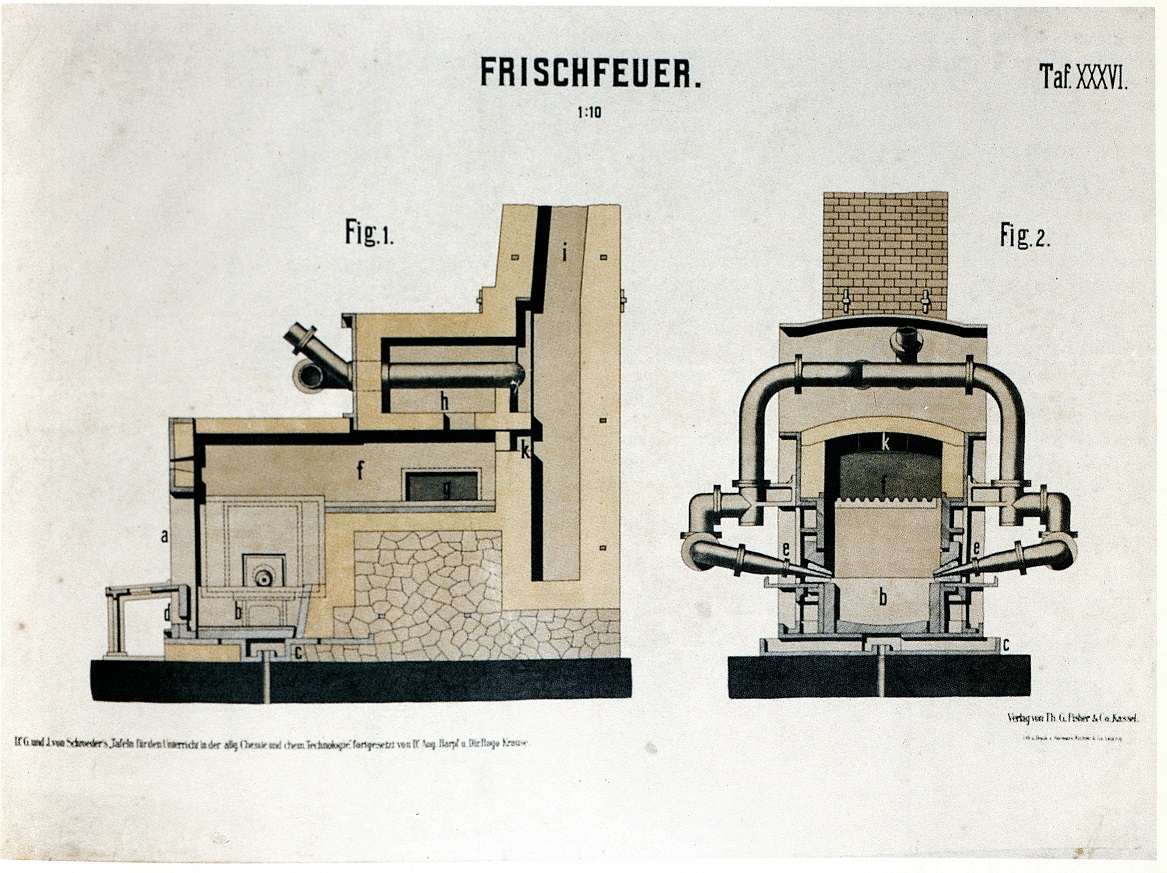

Forno di affinaggio della ghisa

La ghisa di altoforno contiene, oltre al ferro, numerosi altri elementi che ne riducono la malleabilità. L'eliminazione di questi elementi avviene per ossidazione nei forni di affinaggio, ad opera dell'ossigeno dei venti caldi o per azione di scorie ricche di ossidi di ferro. Le figg. 1 e 2 sono due sezioni ortogonali di un forno di affinaggio.

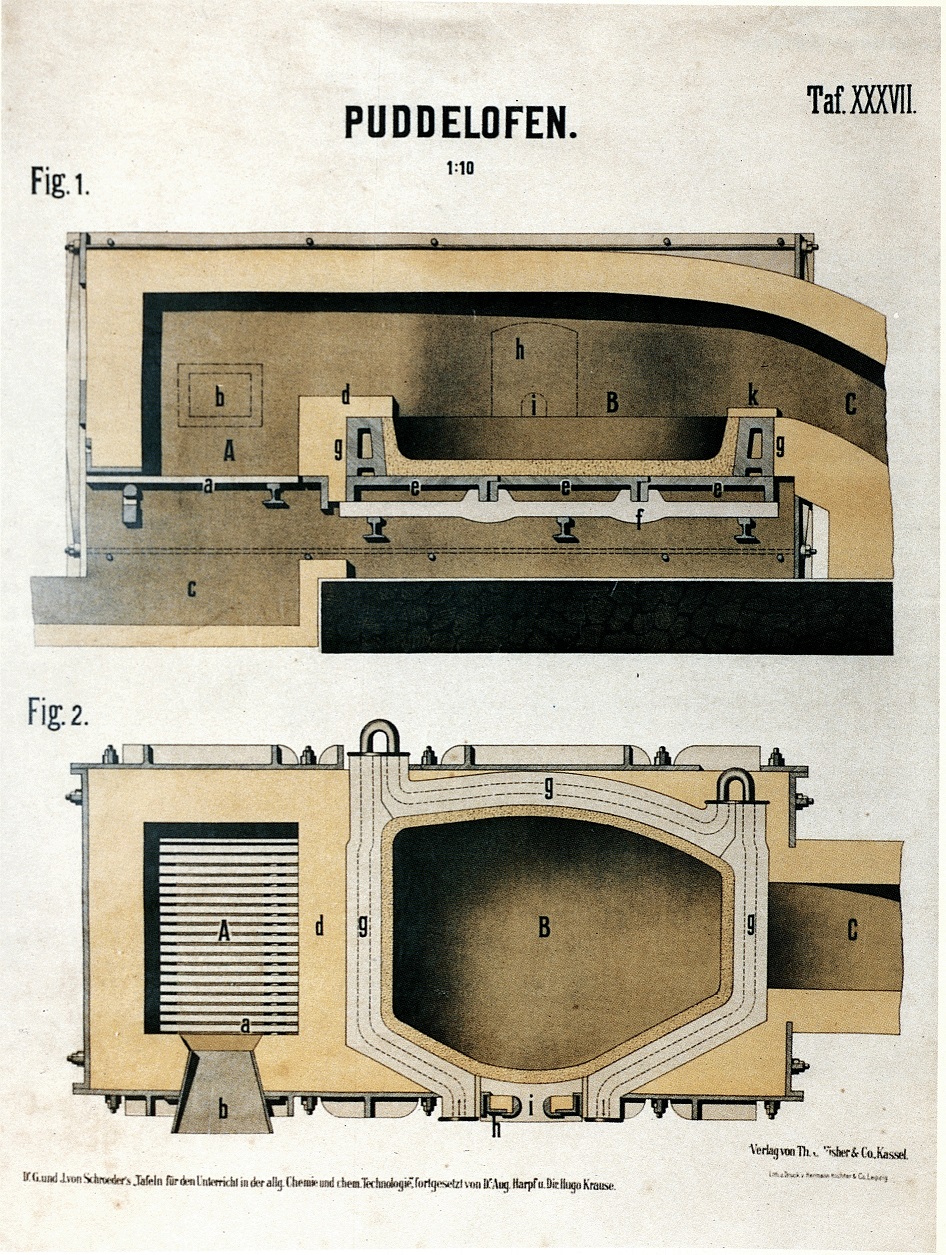

Forno di pudellaggio

Il forno di pudellaggio, come quello di affinaggio della tav. XXXVI, aveva lo scopo di decarburare la ghisa grezza.

La tavola mostra la sezione e la pianta del forno. In esso potevano essere bruciati combustibili diversi e meno costosi del carbone di legna.

Si trattava di un forno a riverbero costituito da un crogiolo (B), scaldato per riverbero dalla fornace (A), o raffreddato ad acqua attraverso i condotti (g).

I gas combusti andavano alla ciminiera attraverso il condotto (C) .

Il materiale da trattare (ghisa + ossidi di ferro) era contenuto nel crogiolo e veniva portato a fusione mentre un operatore lo manteneva in agitazione attraverso la porta di lavoro (i).

Ad ossidazione ultimata la massa fusa veniva raffreddata fino ad ottenere un massello che veniva estratto ancora incandescente ed avviato alla forgiatura.

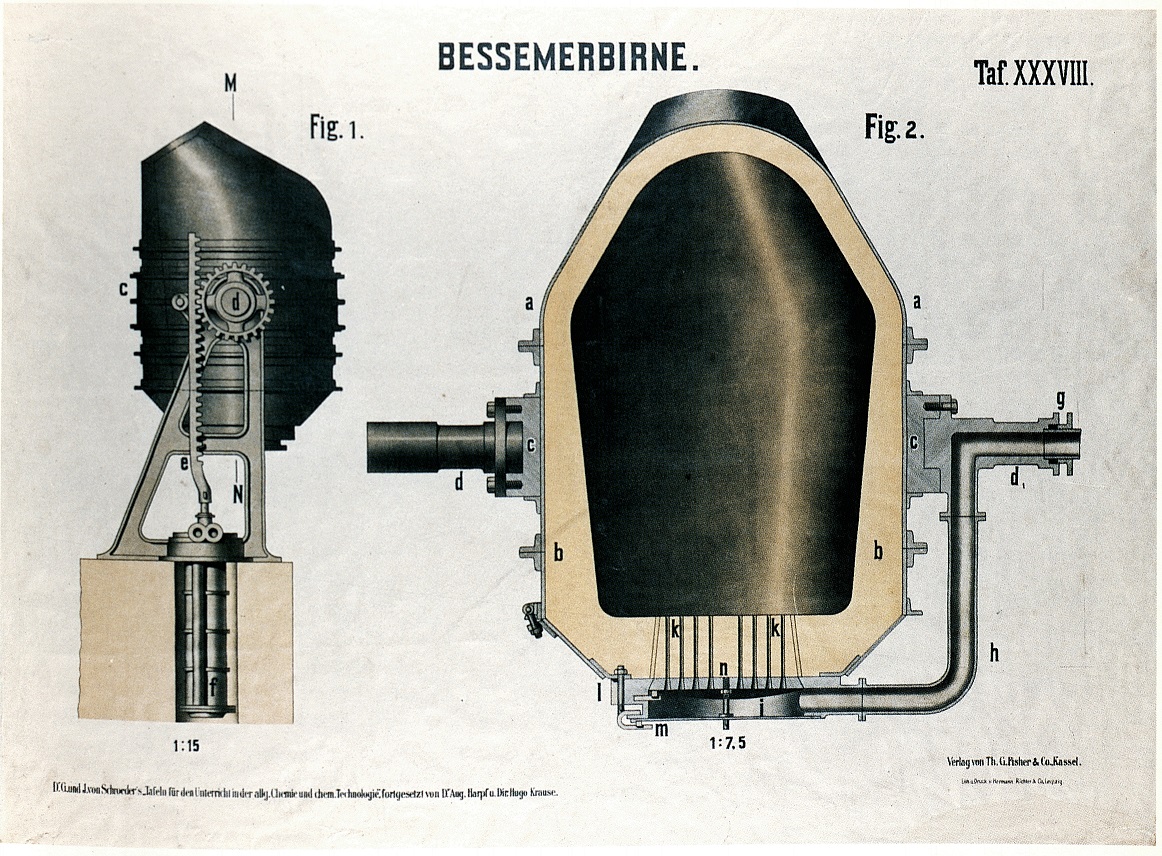

Convertitore Bessemer

E' un'apparecchiatura usata per la produzione di grandi quantità di acciaia a partire dalla ghisa fusa. L'apparecchiatura è costruita in ferro e rivestita internamente di materiale refrattario (b). Essa può ruotare sul suo perno (d), per le operazioni di carico e scarico.

Il processo di decarburazione della ghisa avviene quando l'apparecchiatura è in posizione verticale, insufflando aria calda attraverso il condotto g-h-j fino ad ottenimento del tenore di carbonio richiesto.

Processi moderni: ghisa e acciaio

Molti progressi si sono avuti negli impianti di conversione ghisa/acciaio. L'ultimo convertitore Bessemer (Tav. XXXVIII) ha smesso di funzionare nel 1974.

Quei convertitori davano acciai scadenti se il minerale di ferro usato conteneva fosforo. In tal caso bisognava usare il metodo Thomas (convertitore basico), che eliminava il fosforo per reazione con carbonato di calcio o con ossido di calcio. Le scorie di questo processo contenevano fosfati di calcio ed erano vendute come fertilizzante agricolo.

Con il convertitore Thomas venivano eliminati anche lo zolfo ed il silicio, anch'essi origine di cattiva qualità degli acciai. Le reazioni erano: 2CaO + 2S + Si → 2CaS +SiO2

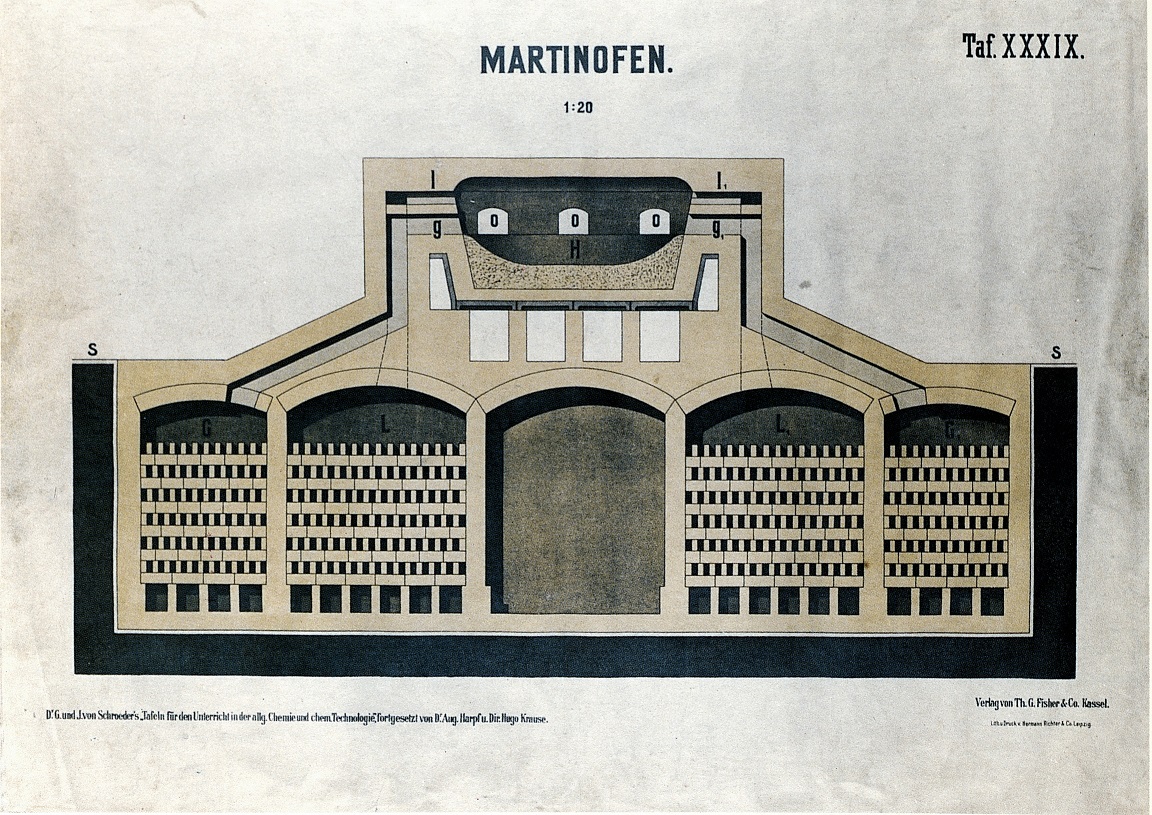

Il forno Martin-Siemens (Tav. XXXIX) è stato impiegato soprattutto nel trattamento di acciai di recupero. A differenza dei convertitori di Bessemer e di Thomas, la cui carica era allo stato fuso, non doveva essere costruito nelle immediate vicinanze degli altiforni. La sua economicità era il risultato dell'accoppiamento fra il forno Siemens ed il rigeneratore di calore Martin.

Fino a metta '900, circa il 60% dell'acciaio prodotto derivava dal processo M-S. Il declino di questo processo è iniziato quando nei convertitori, per la conversione ghisa/acciaio, si iniziò ad usare ossigeno puro al posto dell'aria. Le più elevate temperature ed i processi chimici molto più veloci resero conveniente l'uso dei convertitori ad ossigeno anche per il trattamento di acciai di recupero.

Negli ultimi anni hanno preso spazio processi che usano fornaci elettriche (ad arco o a plasma). Per acciai speciali si usano fornaci ad induzione. Esse non hanno arco voltaico all'interno, non hanno bisogno di ossigeno né di combustibili solidi, liquidi o gassosi. Qualsiasi contaminante può così essere escluso dall'interno delle fornaci. Queste possono operare sotto vuoto spinto in modo da ottenere acciai privi di impurezze gassose.

Forno Martin

Poteva produrre ferro o acciai a partire da ghisa o da rottami. E' un forno ad elevata efficienza in quanto accoppiato con un recuperatore di Siemens, e pertanto in grado di raggiungere temperatura molto elevate.

Usava come combustibile il gas di gasogeno ricco di CO, idrogeno, idrocarburi.

La decarburazione avveniva ad opera di aria calda nel crogiolo (H) munito di aperture di lavoro (o).

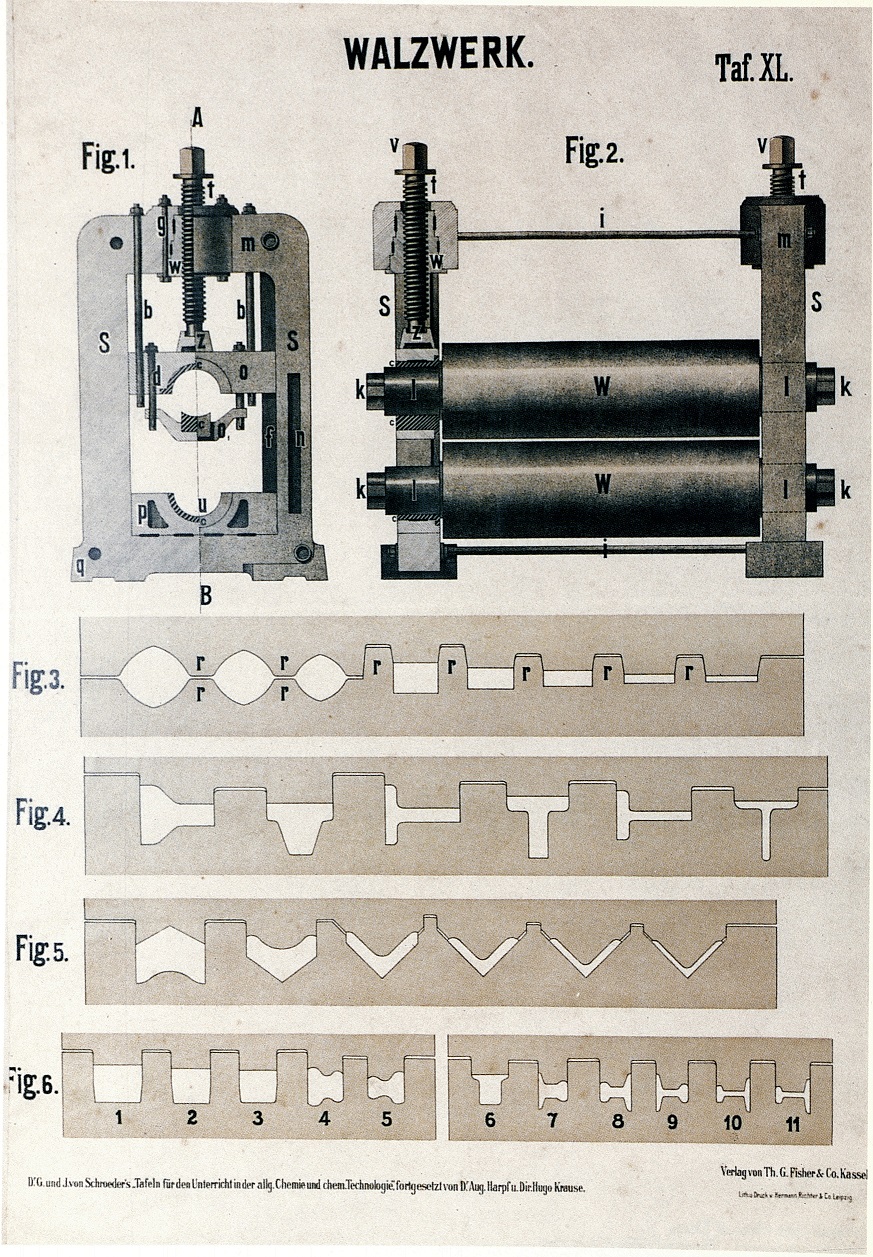

Laminatoio

Il lingotto caldo può essere portato alla forma voluta per lavorazione meccanica nel laminatoio. Per ottenere lamiere, il lingotto è fatto passare attraverso cilindri metallici contro rotanti W, la cui distanza diminuisce progressivamente fino allo spessore richiesto.

Le figg. 1 e 2 sono due sezioni di una unità di laminazione.

Le figure 3-6 mostrano i profili da dare alle superfici dei cilindri contro rotanti per ottenere dal lingotto barre, ferri a “T”, binari, ferri ad “L”, ecc.

Processi moderni: laminatoio

I progressi nel campo dei laminatoi (Tav. XL) sono stati meno spettacolari di quelli avvenuti nelle tecniche di fusione e di conversione, ma pur tuttavia essi sono stati rimarchevoli. Un laminatoio moderno, completamente automatico, può avere un treno di laminazione lungo anche due km, che produce in continuo lamiere e profilati alla velocità di 100 km/h.

Tecnologie antiche: trafilatura

La fucinatura è stata l'unico metodo per ottenere oggetti di ferro fino al X secolo d.C.

L'introduzione dell'energia idraulica ha consentito lo sviluppo dei metodi di trafilatura.

Biringuccio, in Pirotechnia (1540), descrive un'altalena idraulica che consentiva all'operaio trafilatore di afferrare ed estrarre dai fori della trafilatura, mediante tenaglie, un tratto di filo rovente ad ogni andirivieni.